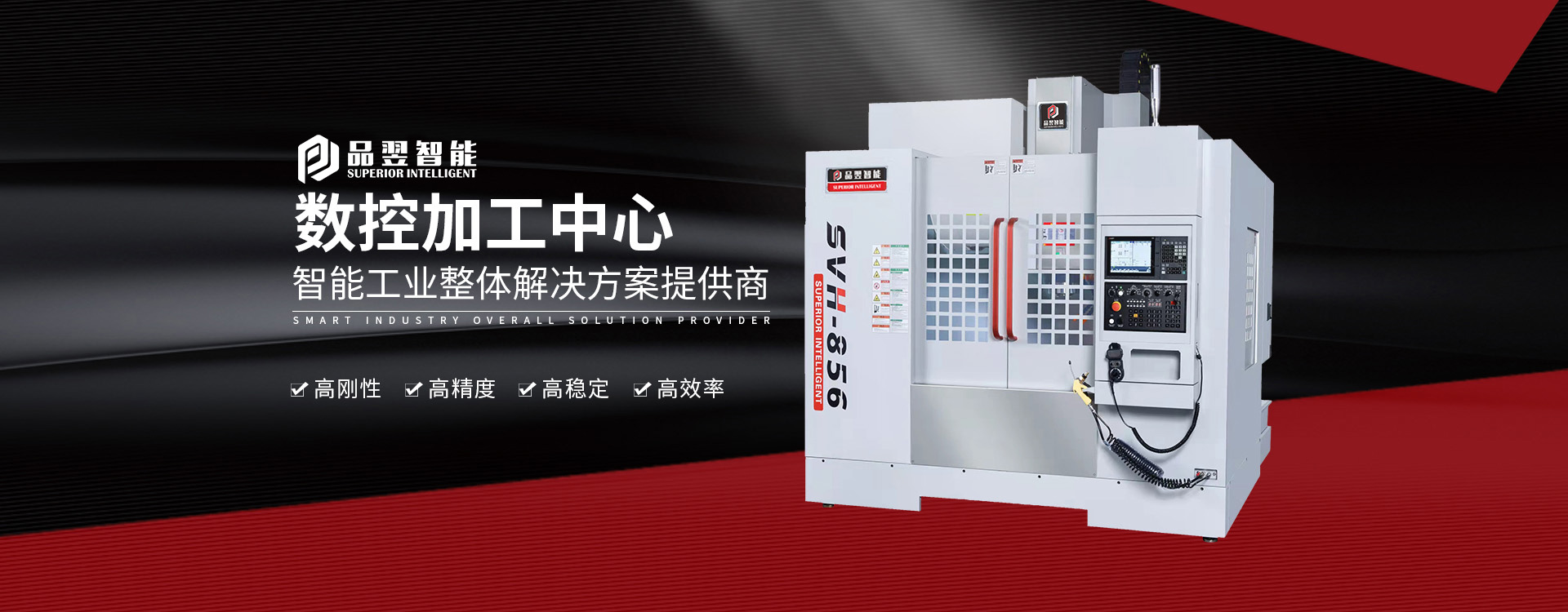

广东品翌智能的加工中心是数控机床的一种,简称为cnc,南方人习气叫电脑锣,加工中心是在数控铣床的基础上发展而来的,在此基础上整加了主动换刀设备。由于工序的集中和主动换刀,减少了工件的装夹、测量和机床调整等时间,使机床的切削时间抵达机床开动时间的80%左右(一般机床仅为15~20%);一同也减少了工序之间的工件周转、搬运和寄存时间,缩短了出产周期,具有显着的经济效果。加工中心适用于零件形状比较凌乱、精度要求较高、产品*换一再的中小批量出产。加工中心与数控铣床差异在于有无刀库,加工中心常配刀库品种有圆盘刀库和斗笠刀库。加工中心分类加工中心按加工工序分类,可分为镗铣与车铣两大类。(1)镗铣(2)车铣按控制轴数可分为:(1)三轴加工中心(2)四轴加工中心(3)五轴加工中心。按主轴与作业台相对方位分类卧式加工中心:是指主轴轴线与作业台平行设置的加工中心,主要适用于加工箱体类零件。卧式加工中心一般具有分度转台或数控转台,可加工工件的各个旁边面;也可作多个坐标的联合运动,以便加工凌乱的空间曲面加工中心合适各类零件的加工,常加工质料有铝件、铁件和钢件,由于铝件零件材料热膨胀系数较大,薄壁加工进程中很简单变形。加工中心厂家针对减少加工进程中铝件变形提出一系列方法。1.加工变形的原因铝件零件加工变形的原因许多,与质料、零件形状、出产条件等都有关系。主要有以下几个方面:毛坯内应力引起的变形,切削力、切削热引起的变形,夹紧力引起的变形。2.减少加工变形的工艺方法 (1)下降毛坯的内应力 选用天然或人工时效以及振荡处理,均可部分消除毛坯的内应力。预先加工也是行之有效的工艺方法。对肥头大耳的毛坯,由于余量大,故加工后变形也大。若预先加工掉毛坯的剩余部分,缩小各部分的余量,不只可以减少今后工序的加工变形,并且预先加工后放置一段时间,还可以开释一部分内应力。为大梁零件,毛坯形状如图双点划线所示重60kg,而零件仅重3kg。若按图中虚线所示一次性加工成形,平面度差错可高达14mm若按图中实线进行预加工,天然时效一段时间后再加工成形为所需求的零件,则平面度差错可以减小到3mm。为某型号穿盖器零件,部分*小厚度仅为3mm,加工前的毛坯厚度为20mm。可以上加工中心用压板换压的方法将零件直接加工到标准,可是从作业台上取下来时,零件底部两端会向上翘起,构成标准严重超差甚至报废。

所以在加工之前,先在毛坯上开一个应力开释槽,实线方位所示,再从作业台上取下,天然时效1~2h,让变形尽量在此时悉数产生。之后,增加一个钳工校平工序将零件校平,广东品翌智能则零件在后续加工中变形量会大幅度地下降。(2)改善刀具的切削才能 刀具的材料、几何参数对切削力、切削热有重要的影响,正确选择刀具,对减少零件加工变形至关重要。 ① 合理选择刀具几何参数。前角:在坚持刀刃强度的条件下,前角恰当选择大一些,一方面可以磨出尖利的刃口,别的可以减少切削变形,使排屑顺畅,从而下降切削力和切削温度。切忌运用负前角刀具。后角:后角大小对后刀面磨损及加工表面质量有直接的影响。切削厚度是选择后角的重要条件。粗铣时,由于进给量大,切削负荷重,发热量大,要求刀具散热条件好,因此,后角应选择小一些。精铣时,要求刃口尖利,减轻后刀面与加工表面的摩擦,减小弹性变形,因此,后角应选择大一些。 螺旋角:为使铣削平稳,下降铣削力,螺旋角应尽可能选择大一些。主偏角:恰当减小主偏角可以改善散热条件,使加工区的平均温度下降。 ② 改善刀具结构。减少铣刀齿数,加大容屑空间。由于铝件材料塑性较大,加工中切削变形较大,需求较大的容屑空间,因此容屑槽底半径应该较大、铣刀齿数较少为好。例如,φ20mm以下的铣刀选用两个刀齿;φ30~φ60mm的铣刀选用三个刀齿较好,以防止因切屑堵塞而引起薄壁铝件零件的变形。精磨刀齿:刀齿切削刃部的粗糙度值要小于Ra=0.4um。在运用新刀之前,应该用细油石在刀齿前、后面轻轻磨几下,以消除刃磨刀齿时残留的毛刺及纤细的锯齿纹。这样,不但可以下降切削热并且切削变形也比较小。严格控制刀具的磨损标准:刀具磨损后,工件表面粗糙度值增加,切削温度上升,工件变形随之增加。因此,除选用耐磨性好的刀具材料外,刀具磨损标准不应该大于0.2mm,不然简单产生积屑瘤。切削时,工件的温度一般不要逾越100℃,以防止变形。③ 改善工件的夹装方法。关于刚性较差的薄壁铝件工件,可以选用以下的夹装方法,以减少变形:关于薄壁衬套类零件,假设用三爪自定心卡盘或绷簧夹头从径向夹紧,加工后一旦松开,工件必定产生变形。此时,应该运用刚性较好的轴向端面压紧的方法。以零件内孔定位,自制一个带螺纹的穿心轴,套入零件的内孔,其上用一个盖板压紧端面再用螺帽背紧。加工外圆时就可防止夹紧变形,然后得到满意的加工精度。对薄壁薄板工件进行加工时,*好选用真空吸盘,以取得分布均匀的夹紧力,再以较小的切削用量来加工,可以很好地防止工件变形。别的,还可以运用填塞法。为增加薄壁工件的工艺刚性,可在工件内部填充介质,以减少装夹和切削进程中工件达变形。例如,向工件内灌入含3%~6%硝酸钾的尿素熔融物,加工今后,将工件浸入水或酒精中,就可以将该填充物溶解倒出。 ④ 合理安排工序。高速切削时,由于加工余量大以及断续切削,因此铣削进程往往产生振荡,影响加工精度和表面粗糙度。所以,数控高速切削加工工艺进程一般可分为;粗加工-半精加工-清角加工-精加工等工序。关于精度要求高的零件,有时需求进行二次半精加工,然后再进行精加工。粗加工之后,零件可以天然冷却,消除粗加工产生的内应力,减小变形。粗加工之后留下的余量应大于变形量,一般为1~2mm。精加工时,零件精加工表面要坚持均匀的加工余量,一般以0.2~0.5mm为宜,使刀具在加工进程中处于平稳的情况,可以大大减少切削变形,取得杰出的表面加工质量,确保产品的精度。3.操作技巧 铝件材料的零件在加工进程中变形,除了上述的原因之外,在实际操作中,操作方法也是非常重要的。 (1)关于加工余量大的零件,为使其在加工进程中有比较好的散热条件,防止热量集中,加工时,宜选用对称加工。如有一块90mm厚的板料需求加工到60mm,若铣好一面后当即铣削另一面,一次加工到*后标准,则平面度达5mm;若选用重复进刀对称加工,每一面分两次加工到*后标准,可确保平面度抵达0.3mm (2)假设板材零件上有多个型腔,如图4所示。加工时,不宜选用一个型腔一个型腔的次第加工方法,这样简单构成零件受力不均匀而产生变形。选用分层屡次加工,每一层尽量一同加工到一切的型腔,然后再加工下一个层次,使零件均匀受力,减小变形。(3)经过改动切削用量来减少切削力、切削热。在切削用量的三要素中,背吃刀量对切削力的影响很大。假设加工余量太大,一次走刀的切削力太大,不只会使零件变形,

广东品翌智能示:并且还会影响机床主轴刚性、下降刀具的耐用度。假设减少背吃刀量,又会使出产功率大打折扣。不过,在数控加工中都是高速铣削,可以战胜这一难题。在减少背吃刀量的一同,只要相应地增大进给,前进机床的转速,就可以下降切削力,一同确保加工功率。 (4)走刀顺序也要考究。粗加工侧重的是前进加工功率,追求单位时间内的切除率,一般可选用逆铣。即以*快的速度、*短的时间切除毛坯表面的剩余材料,基本构成精加工所要求的几何概括。而精加工所侧重的是高精度高质量,宜选用顺铣。由于顺铣时刀齿的切削厚度从*大逐渐递减至零,加工硬化程度大为减轻,一同减轻零件的变形程度。(5)薄壁工件在加工时由于装夹产生变形,即便精加工也是难以防止的。为使工件变形减小到*低极限,可以在精加工行将抵达*后标准之前,把压紧件松一下,使工件自由恢复到原状,然后再纤细压紧,以刚能夹住工件为准(完全凭手感),这样可以取得理想的加工效果。总之,夹紧力的作用点*好在支承面上,夹紧力应作用在工件刚性好的方向,在确保工件不松动的前提下,夹紧力越小越好。(6)在加工带型腔零件时,加工型腔时尽量不要让铣刀像钻头似的直接向下扎入零件